Завдання для учнів групи №28 на 06.05. 2021

Тема: "Усунення виявлених несправностей".

Встановлення і закріплення зварювальної деталі

Зварювання

– це процес отримання нероз’ємного з’єднання деталей машин, конструкцій, споруд

при їх місцевому або загальному нагріванні, пластичному реформуванні з метою

установлення міжатомних сил зв’язку в місці їх контакту

Класифікація видів зварювання

За

ступенем механізації зварювання поділяють на ручне, напівавтоматичне і

автоматичне.

За

технологічними ознаками зварювання поділяють на зварювання плавким або

неплавким електродом, із захистом металу газом, флюсом або іншим способом.

За

використанням виду введеної енергії зварювання поділяють на термічне,

термомеханічне і механічне.

Термічне

зварювання ґрунтується на частковому плавленні елементів з'єднання. Кромки цих

елементів (основний метал і додатковий (присадний) метал) нагрівають до рідкого

стану та утворюють загальну зварювальну ванну. Метал зварювальної ванни твердіє

після віддалення джерела теплоти та утворює зварний шов, який з'єднує зварювані

елементи. До термічного зварювання класу належать дугове, електрошлакове,

плазмово-променеве, індукційне, електроннопроменеве, газове, термічне та інші

види зварювання. Термомеханічне зварювання реалізується при нагріванні

зварюваних деталей до пластичного стану або до початку плавлення і прикладанні

механічних зусиль стискання. До цього класу належать дугопресове, газопресове,

контактне, дифузійне, індукційно-пресове зварювання.

Механічне

зварювання ґрунтується на використанні різних видів механічної енергії. До

механічного класу належать холодне зварювання, зварювання тиском, тертям,

вибухом, ультразвукове.

Підготовка заготовок до зварювання

Підготовка

до зварювання складається з вирізки заготовок з прокату, розмітки, різання,

зачистки, правки та збірки виробів під зварку.

Вирізку

заготовок здійснюють на відрізних верстатах по упорах. Найпоширенішим способом

різання низьковуглецевих сталей є газополум'яне (кисневе) різання.

Розмітка

– нанесення на метал конфігурації заготовки. Розмітку здійснюють з припуском.

Припуск

– це різниця між розміром заготовки і чистовим розміром деталі. Припуск

знімають при подальшій обробці. Для розмітки застосовують розмічальні столи або

плити необхідних розмірів. Для отримання більш чіткого контуру заготовки

поверхню металу заздалегідь закрашують білою клейовою фарбою. При великій

кількості заготовок або деталей розмітку можуть проводити за шаблонами.

Різання

здійснюється по наміченій лінії контуру деталі на механічних верстатах,

кисневими різаками вручну або газорізальними машинами. Для механічного

прямолінійного різання листового металу застосовують прес-ножиці для

подовжнього і поперечного різання.

Зачистка

металу здійснюється для видалення з кромки деталей заусенців, окалини і шлаків.

Для зачистки використовують стаціонарні установки з наждачними кругами,

переносні пневматичні або електричні шліфувальної машинки.

Правка

деталей і заготівок здійснюється вручну або на листоправильних вальцях або

пресах. Правку тонколистового металу проводять у холодному стані, а

товстолистового металу – у гарячому стані. Збірка виробів під зварку потрібна

для правильної взаємної установки і закріплення деталей. Збірка здійснюється

прихватами або в спеціальних складально-зварювальних пристосуваннях. Прихвати –

це короткі шви.

Ручне

дугове зварювання виконують штучними електродами, які зварник подає до

зварювального виробу і переміщує в потрібному напрямі. При зварюванні за

методом Бенардоса використовують вугільні або графітові електроди діаметром 6 –

30 мм, довжиною 200 – 300 мм. Для зварювання за способом Слав'янова

використовують металеві електроди, які мають діаметр 1,5 – 12 мм і довжину 200

– 450 мм. Зварювання в інертних газах виконують з використанням вольфрамових

електродів діаметром 1 – 6 мм.

Якість

зварювання прямо залежить від якості збирання. Для цього необхідно витримати

заданий зазор між деталями, встановити деталі в проектне положення і закріпити

між собою так, щоб взаємне розміщення деталей не порушилося в процесі

зварювання, кантівки або транспортування. Також закріплення повинне

забезпечувати доступ до місця зварювання і попереднього підігріву, якщо це

необхідно.

Можливі дефекти збирання:

Зсув кромок (на прикладі трубних заготовок)

Перегин

осі (на прикладі трубних заготовок)

Непостійний

зазор в стику (на прикладі листових заготівок)

Збільшення і зменшення зазору в з'єднанні листових деталей

Найпоширенішим видом закріплення є прихватки (короткі відрізки швів).

Також

для закріплення деталей широко використовуються струбцини, клини, стягнуті кути

і інші механічні пристосування.

Способи збирання і пристрої для

збирання.

Збирання

під зварювання деталей на прихватках

Збирання

трубних заготівок під зварювання на «сухарях»

Збирання

двотаврової балки на струбцинах

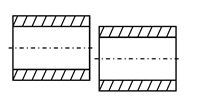

Збирання циліндрових обичайок великого діаметра за допомогою упорів

Дайте

відповідь на запитання

1.

В чому полягає підготовка металу до зварювання?

2.

Яким чином проводять розчищання кромок?

3.Як

складають деталі для зварювання?

4.

Які пристосування використовують для складання деталей?

5.

Як переносять розміри деталі з креслення на метал?

Комментариев нет:

Отправить комментарий